1. 브레이징 재료

(1) 티타늄 및 그 기저 합금은 연납땜으로 브레이징하는 경우가 거의 없습니다. 브레이징에 사용되는 브레이징 용가재로는 주로 은계, 알루미늄계, 티타늄계 또는 티타늄-지르코늄계가 있습니다.

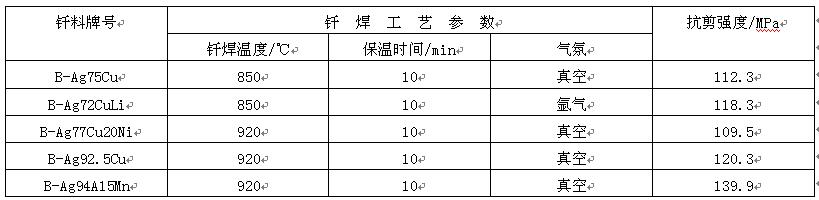

은 기반 솔더는 주로 작동 온도가 540℃ 미만인 부품에 사용됩니다. 순수 은 솔더를 사용한 접합부는 강도가 낮고 균열이 발생하기 쉬우며 내식성과 내산화성이 좋지 않습니다. Ag Cu 솔더의 브레이징 온도는 은보다 낮지만 Cu 함량이 증가함에 따라 젖음성이 감소합니다. 소량의 Li를 함유한 Ag Cu 솔더는 솔더와 모재 사이의 젖음성과 합금도를 향상시킬 수 있습니다. AG Li 솔더는 낮은 융점과 강한 환원성을 갖는 특성을 가지고 있습니다. 보호 분위기에서 티타늄 및 티타늄 합금을 브레이징하는 데 적합합니다. 그러나 진공 브레이징은 Li 증발로 인해 노를 오염시킵니다. Ag-5Al-(0.5 ~ 1.0)Mn 필러 금속은 얇은 벽의 티타늄 합금 부품에 선호되는 필러 금속입니다. 브레이징된 접합부는 우수한 내산화성 및 내식성을 갖습니다. 은 기반 필러 금속으로 브레이징된 티타늄 및 티타늄 합금 접합부의 전단 강도는 표 12에 나와 있습니다.

표 12 티타늄 및 티타늄 합금의 브레이징 공정 매개변수 및 접합 강도

알루미늄 기반 솔더는 브레이징 온도가 낮아 티타늄 합금 β 상 변태가 발생하지 않습니다. 브레이징 고정구 재료 및 구조 선택에 대한 요구 사항이 줄어듭니다. 필러 금속과 모재 금속 간의 상호작용이 적고 용해 및 확산이 명확하지 않지만, 필러 금속의 가소성이 우수하여 필러 금속과 모재를 쉽게 압연할 수 있으므로 티타늄 합금 라디에이터, 허니콤 구조 및 적층 구조의 브레이징에 매우 적합합니다.

티타늄 기반 또는 티타늄 지르코늄 기반 플럭스는 일반적으로 Cu, Ni 및 기타 원소를 함유하고 있으며, 이러한 원소들은 브레이징 과정에서 매트릭스로 빠르게 확산되어 티타늄과 반응하여 매트릭스 부식 및 취성층 형성을 초래할 수 있습니다. 따라서 브레이징 중 브레이징 온도와 유지 시간을 엄격하게 관리해야 하며, 가능한 한 얇은 벽 구조의 브레이징에는 사용하지 않아야 합니다. B-ti48zr48be는 전형적인 Ti Zr 솔더입니다. 티타늄과의 젖음성이 우수하며, 브레이징 중 모재에 입자 성장이 발생하지 않습니다.

(2) 지르코늄 및 기본 합금용 브레이징 필러 메탈 지르코늄 및 기본 합금의 브레이징에는 주로 b-zr50ag50, b-zr76sn24, b-zr95be5 등이 포함되며, 이는 원자력 발전소의 지르코늄 합금 파이프 브레이징에 널리 사용됩니다.

(3) 브레이징 플럭스와 티타늄, 지르코늄 및 모재 합금은 진공 및 불활성 분위기(헬륨 및 아르곤)에서 만족스러운 결과를 얻을 수 있습니다. 아르곤 차폐 브레이징에는 고순도 아르곤을 사용해야 하며, 이슬점은 -54℃ 이하이어야 합니다. 화염 브레이징에는 금속 Na, K, Li의 불화물 및 염화물을 함유한 특수 플럭스를 사용해야 합니다.

2. 브레이징 기술

브레이징 전에 표면을 철저히 세척하고 탈지한 후 산화막을 제거해야 합니다. 두꺼운 산화막은 기계적 방법, 샌드 블라스팅 방법 또는 용융염욕 방법을 통해 제거해야 합니다. 얇은 산화막은 20~40% 질산과 2% 불산을 혼합한 용액에서 제거할 수 있습니다.

Ti, Zr 및 그 합금은 브레이징 가열 중 접합면이 공기와 접촉해서는 안 됩니다. 브레이징은 진공 또는 불활성 가스의 보호 하에서 수행할 수 있습니다. 고주파 유도 가열 또는 보호 가열을 사용할 수 있습니다. 유도 가열은 작고 대칭적인 부품에 가장 적합한 방법이며, 노 브레이징은 크고 복잡한 부품에 더 유리합니다.

Ti, Zr 및 그 합금의 브레이징용 발열체로는 Ni, Cr, W, Mo, Ta 및 기타 재료를 선택해야 합니다. 탄소 오염을 방지하기 위해 발열체로 노출된 흑연을 사용하는 장비는 사용하지 않아야 합니다. 브레이징 고정구는 고온 강도가 우수하고 Ti 또는 Zr과 열팽창 계수가 유사하며 모재와의 반응성이 낮은 재료로 제작해야 합니다.

게시 시간: 2022년 6월 13일