1. 땜납

3000 ℃ 미만의 모든 종류의 솔더는 W 브레이징에 사용할 수 있으며 구리 또는 은 기반 솔더는 온도가 400 ℃ 미만인 부품에 사용할 수 있습니다.금 기반, 망간 기반, 망간 기반, 팔라듐 기반 또는 드릴 기반 필러 금속은 일반적으로 400℃와 900℃ 사이에서 사용되는 부품에 사용됩니다.1000℃ 이상에서 사용하는 부품은 Nb, Ta, Ni, Pt, PD, Mo 등의 순금속을 주로 사용합니다.백금 베이스 솔더로 납땜된 부품의 작동 온도는 2150℃에 도달했습니다.브레이징 후 1080 ℃ 확산 처리를 수행하면 최대 작동 온도가 3038 ℃에 도달 할 수 있습니다.

w 브레이징에 사용되는 대부분의 솔더는 Mo 브레이징에 사용할 수 있으며 구리 또는 은 기반 솔더는 400℃ 이하에서 작동하는 Mo 부품에 사용할 수 있습니다.400 ~ 650 ℃에서 작동하는 전자 장치 및 비 구조 부품의 경우 Cu Ag, Au Ni, PD Ni 또는 Cu Ni 솔더를 사용할 수 있습니다.용융점이 높은 티타늄 기반 또는 기타 순수 금속 필러 금속은 더 높은 온도에서 작동하는 구성 요소에 사용할 수 있습니다.망간 기반, 코발트 기반 및 니켈 기반 필러 금속은 일반적으로 브레이징 조인트에서 취성 금속간 화합물의 형성을 피하기 위해 권장되지 않습니다.

TA 또는 Nb 성분이 1000℃ 미만에서 사용되는 경우 Cu Au, Au Ni, PD Ni 및 Pt Au_Ni를 포함하는 구리 기반, 망간 기반, 코발트 기반, 티타늄 기반, 니켈 기반, 금 기반 및 팔라듐 기반 주입을 선택할 수 있습니다. Cu Sn 솔더는 TA 및 Nb에 대한 우수한 습윤성, 우수한 납땜 이음매 형성 및 높은 접합 강도를 갖는다.은계 용가재는 납땜 금속을 취성으로 만드는 경향이 있으므로 가능한 한 피해야 합니다.1000℃와 1300℃ 사이에서 사용되는 부품의 경우, 순수한 금속 Ti, V, Zr 또는 이들 금속과 함께 무한한 고체 및 액체를 형성하는 이러한 금속을 기반으로 하는 합금을 납땜 용가재로 선택해야 합니다.사용 온도가 높을 때 HF를 포함하는 용가재를 선택할 수 있습니다.

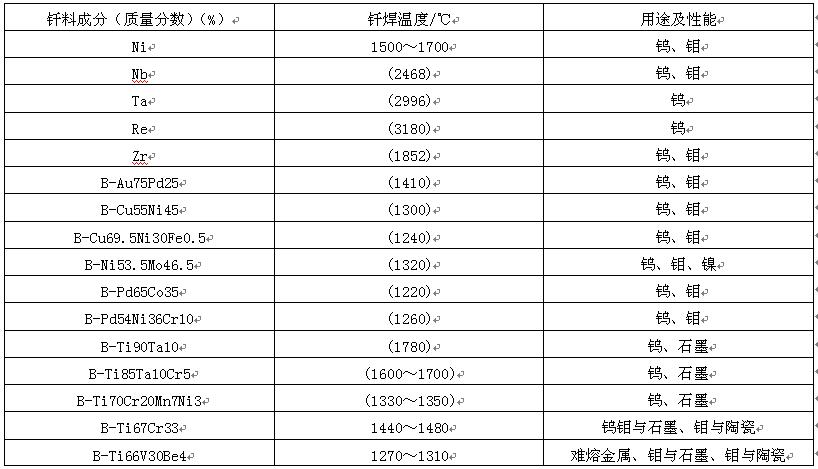

W. 고온에서 Mo, Ta 및 Nb의 용가재를 납땜하는 경우 표 13을 참조하십시오.

표 13 내화 금속의 고온 브레이징용 브레이징 용가재

납땜하기 전에 내화 금속 표면의 산화물을 조심스럽게 제거해야합니다.기계적 연삭, 샌드 블라스팅, 초음파 세척 또는 화학적 세척을 사용할 수 있습니다.브레이징은 세척 후 즉시 수행해야 합니다.

W의 고유한 취성으로 인해 부품 조립 작업에서 파손을 방지하기 위해 w 부품을 주의해서 다루어야 합니다.취성 텅스텐 카바이드의 형성을 방지하려면 W와 흑연 사이의 직접적인 접촉을 피해야 합니다.용접 전 처리 또는 용접으로 인한 프리스트레스는 용접 전에 제거해야 합니다.W는 온도가 상승하면 산화되기 매우 쉽습니다.진공도는 납땜하는 동안 충분히 높아야 합니다.1000 ~ 1400 ℃의 온도 범위 내에서 납땜을 수행할 때 진공도는 8 × 10-3Pa 이상이어야 합니다. 접합부의 재용융 온도와 사용 온도를 향상시키기 위해 납땜 공정을 다음과 결합할 수 있습니다. 용접 후 확산 처리.예를 들어, b-ni68cr20si10fel 솔더는 1180℃에서 W를 납땜하는 데 사용됩니다.용접 후 1070℃/4h, 1200℃/3.5h 및 1300℃/2h의 세 가지 확산 처리 후, 납땜 조인트의 서비스 온도는 2200℃ 이상에 도달할 수 있습니다.

Mo의 납땜 조인트를 조립할 때 작은 열팽창 계수를 고려해야하며 조인트 간격은 0.05 ~ 0.13MM 범위 내에 있어야합니다.Fixture를 사용하는 경우 열팽창 계수가 작은 재료를 선택하십시오.Mo 재결정은 화염 브레이징, 제어 분위기로, 진공로, 유도로 및 저항 가열이 재결정 온도를 초과하거나 솔더 원소의 확산으로 인해 재결정 온도가 감소할 때 발생합니다.따라서 브레이징 온도가 재결정 온도에 가까울수록 브레이징 시간이 짧을수록 좋습니다.Mo의 재결정 온도 이상에서 납땜할 때 너무 빠른 냉각으로 인한 균열을 피하기 위해 납땜 시간과 냉각 속도를 제어해야 합니다.옥시아세틸렌 화염 브레이징을 사용하는 경우 혼합 플럭스, 즉 산업용 붕산염 또는 은 브레이징 플럭스와 불화칼슘을 함유한 고온 플럭스를 사용하는 것이 이상적이며 이는 우수한 보호 효과를 얻을 수 있습니다.방법은 먼저 Mo 표면에 은 브레이징 플럭스를 코팅한 다음 고온 플럭스를 코팅하는 것입니다.은 브레이징 플럭스는 낮은 온도 범위에서 활성을 가지며 고온 플럭스의 활성 온도는 1427 ℃에 도달 할 수 있습니다.

TA 또는 Nb 성분은 진공 땜질하는 것이 바람직하고, 진공도는 1.33×10-2Pa 이상이다.불활성 가스의 보호하에 납땜을 수행하는 경우 일산화탄소, 암모니아, 질소 및 이산화탄소와 같은 가스 불순물을 엄격하게 제거해야 합니다.공기 중에서 브레이징 또는 저항 브레이징을 하는 경우에는 특수 브레이징 용가재와 적절한 플럭스를 사용해야 합니다.TA 또는 Nb가 고온에서 산소와 접촉하는 것을 방지하기 위해 금속 구리 또는 니켈 층을 표면에 도금하고 해당 확산 어닐링 처리를 수행할 수 있습니다.

게시 시간: 2022년 6월 13일