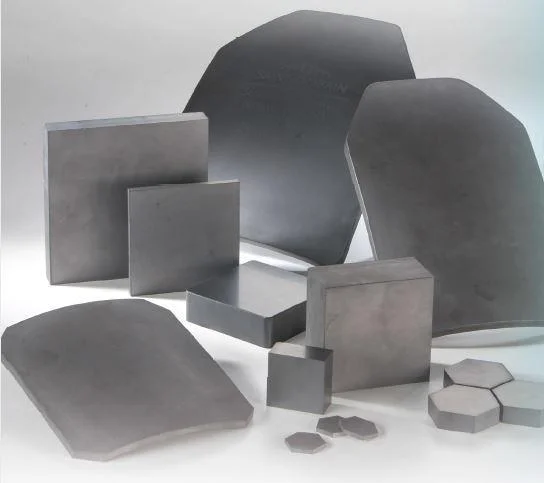

탄화규소 세라믹은 고온 강도, 고온 산화 저항성, 우수한 내마모성, 우수한 열 안정성, 낮은 열팽창 계수, 높은 열전도도, 높은 경도, 내열충격성, 내화학성 등 뛰어난 특성을 가지고 있습니다. 자동차, 기계화, 환경 보호, 항공우주 기술, 정보전자, 에너지 등 다양한 분야에서 널리 사용되어 왔으며, 다양한 산업 분야에서 탁월한 성능을 발휘하는 대체 불가능한 구조용 세라믹으로 자리매김했습니다. 자, 이제 보여드리겠습니다!

무압력 소결

압력 없는 소결은 SiC 소결에 가장 유망한 방법으로 간주됩니다. 다양한 소결 메커니즘에 따라 압력 없는 소결은 고상 소결 및 액상 소결로 나눌 수 있습니다. 초미립 β-A를 통해 적절한 양의 B와 C(산소 함량 2% 미만)를 SiC 분말에 동시에 첨가하고 s. proehazka를 2020℃에서 밀도가 98% 이상인 SiC 소결체로 소결했습니다. A. Mulla 등은 Al2O3와 Y2O3를 첨가제로 사용하여 1850-1950℃에서 0.5μm β-SiC(입자 표면에 소량의 SiO2가 포함됨)로 소결했습니다. 얻어진 SiC 세라믹의 상대 밀도는 이론 밀도의 95% 이상이며 입자 크기는 작고 평균 크기는 1.5마이크론입니다.

열간 프레스 소결

순수 SiC는 소결 첨가제 없이 매우 높은 온도에서만 치밀하게 소결할 수 있으므로 많은 사람들이 SiC에 대해 열간 프레스 소결 공정을 구현합니다.소결 보조제를 추가하여 SiC의 열간 프레스 소결에 대한 많은 보고가 있었습니다.Alliegro 등은 SiC 밀도 증가에 대한 붕소, 알루미늄, 니켈, 철, 크롬 및 기타 금속 첨가제의 영향을 연구했습니다.결과는 알루미늄과 철이 SiC 열간 프레스 소결을 촉진하는 가장 효과적인 첨가제임을 보여줍니다.FFlange는 열간 프레스 SiC의 특성에 대한 다양한 양의 Al2O3 첨가 효과를 연구했습니다.열간 프레스 SiC의 밀도 증가는 용해 및 침전 메커니즘과 관련이 있다고 여겨집니다.그러나 열간 프레스 소결 공정은 단순한 형상의 SiC 부품만 생산할 수 있습니다.일회성 열간 프레스 소결 공정으로 생산되는 제품의 수량은 매우 적어 산업 생산에 도움이 되지 않습니다.

열간 등방압 가압 소결

기존 소결 공정의 단점을 극복하기 위해 B형과 C형을 첨가제로 사용하고 열간 등방압 가압 소결 기술을 채택했습니다. 1900°C에서 밀도가 98% 이상인 미세 결정질 세라믹을 얻었고, 실온에서의 굽힘 강도는 600MPa에 도달할 수 있었습니다. 열간 등방압 가압 소결은 복잡한 형상과 우수한 기계적 성질을 가진 치밀상 제품을 생산할 수 있지만, 소결 시 밀봉이 필수적이어서 산업적 생산이 어렵습니다.

반응소결

반응 소결 탄화규소(Reaction Sintered Silicon Carbide)는 자기결합 탄화규소라고도 하며, 다공성 빌렛을 기체 또는 액상과 반응시켜 빌렛 품질을 향상시키고, 기공률을 줄이며, 일정한 강도와 치수 정밀도를 가진 완제품을 소결하는 공정을 말합니다. α-SiC 분말과 흑연을 일정 비율로 혼합하고 약 1650℃로 가열하여 정사각형 빌렛을 형성합니다. 동시에 기체 상태의 Si를 통해 빌렛 내부로 침투하거나 흑연과 반응하여 기존 α-SiC 입자와 결합한 β-SiC를 형성합니다. Si가 완전히 함침되면 완전한 밀도와 무수축 크기를 가진 반응 소결체를 얻을 수 있습니다. 다른 소결 공정과 비교하여 반응 소결은 치밀화 과정에서 크기 변화가 적고 정확한 크기의 제품을 제조할 수 있습니다. 그러나 소결체 내에 SiC가 다량으로 존재하면 반응 소결 SiC 세라믹의 고온 특성이 저하됩니다.

게시 시간: 2022년 6월 8일